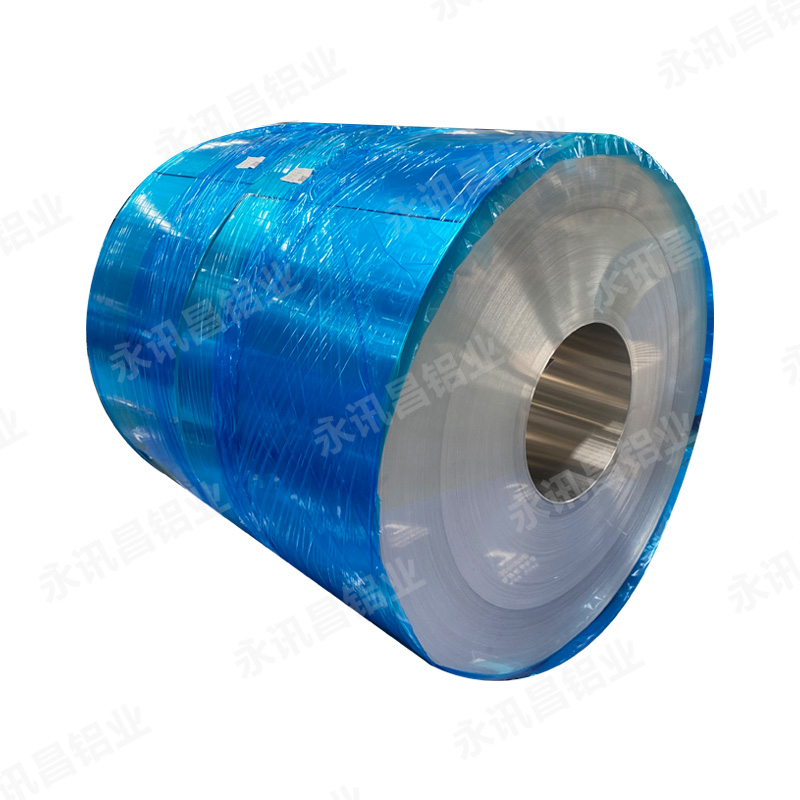

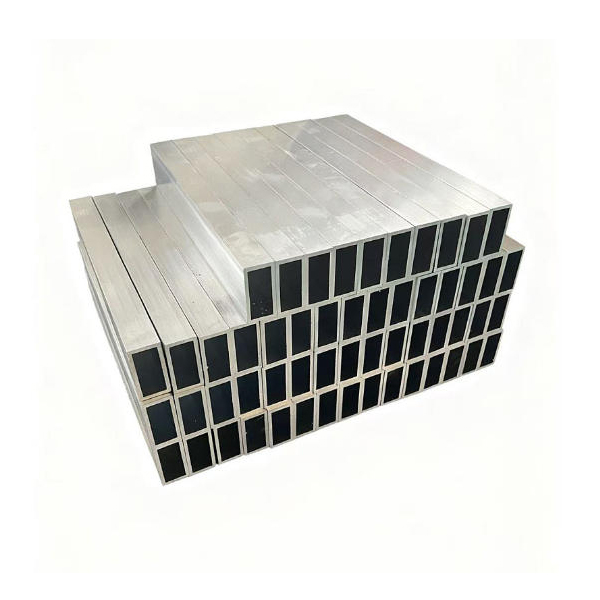

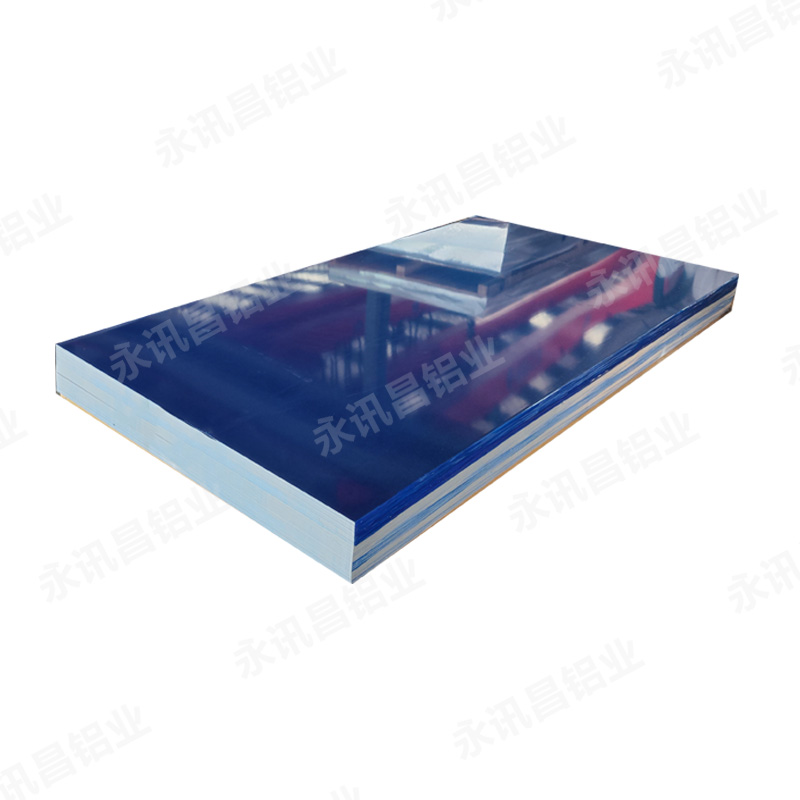

6063 铝合金因其轻质、抗腐蚀性佳及卓越的挤出成型性能,而在建筑和结构应用中备受青睐。在其众多力学性能中,屈服强度——即材料开始发生塑性变形的应力值——对设计师和工程师尤为重要,因为这决定了构件在受载时是否能保持形状和完整性。

屈服强度基础

屈服强度(σy)标志着材料从完全可恢复的弹性变形转入不可恢复的塑性变形阶段。在结构设计中,选择具有足够屈服强度的材料可最大程度地降低过度弯曲或永久变形的风险。对于 6063 合金而言,屈服强度高度依赖于其“时效状态”(即热处理状态),不同的时效条件会改变合金的显微组织,从而影响其力学性能。

常见时效状态及对应屈服强度

热处理(时效)会改变基体中主要强化相 Mg2Si 的尺寸和分布。6063 合金最常用的几种时效状态包括:

•O 态(退火态):提供最大的塑性,但强度最低;用于需要大幅度成形或弯曲的场合。

•T1/T4 态(自然时效):强度适中且成形性能良好;适用于轻型结构型材。

•T5 态(人工时效):冷却后进行可控时效;增强了挤压型材的强度。

•T6 态(峰值人工时效):可获得最高的标准化强度;理想用于承载建筑构件。

不同时效状态下的力学性能

| 时效状态 | 屈服强度 (MPa) | 抗拉强度 (MPa) | 延伸率 (%) | 典型应用 |

|---|---|---|---|---|

| O | 35 | 100 | 20–30 | 深冲件、复杂弯曲件 |

| T1/T4 | 70 | 150 | 12–17 | 轻型框架、装饰型材 |

| T5 | 120 | 180 | 8–12 | 挤压窗框、管材 |

| T6 | 145 | 190–215 | 8–10 | 高强度结构型材、承载构件 |

表 1. 6063 合金在常见时效状态下的典型力学性能。

影响屈服强度的因素

1.合金成分:镁和硅含量决定 Mg2Si 析出相的体积分数和分布,从而阻碍位错运动。

2.时效参数:人工时效的温度和时间控制析出相的粗化程度和数量密度,直接影响屈服应力。

3.冷加工:尽管在挤压型材中较少采用,冷加工可提高强度,但会降低延展性。

4.晶粒尺寸:通过受控凝固和冷却获得的细晶粒,可利用 Hall–Petch 效应提高屈服强度。

设计注意事项

在选用 6063 合金时,工程师需权衡强度需求、成形性能和成本。为了追求峰值强度而过度时效,会增加材料成本并限制复杂成形工艺;强度不足则可能导致使用中出现永久变形。行业标准通常建议基于所选时效状态的屈服强度采用 1.2~1.5 倍的安全系数,以应对载荷不确定性以及长期服役中可能出现的蠕变和疲劳效应。

总结

6063 铝合金的屈服强度从退火 O 态时约 35 MPa,到峰值时效 T6 态时可达约 145 MPa。通过了解时效状态、成分配比和加工工艺对屈服行为的影响,设计者可以选择合适的热处理状态,以在强度和成形性之间达到最佳平衡。合理的时效选择和安全系数应用,能确保 6063 合金在各种建筑和结构场合下均能获得可靠的性能。