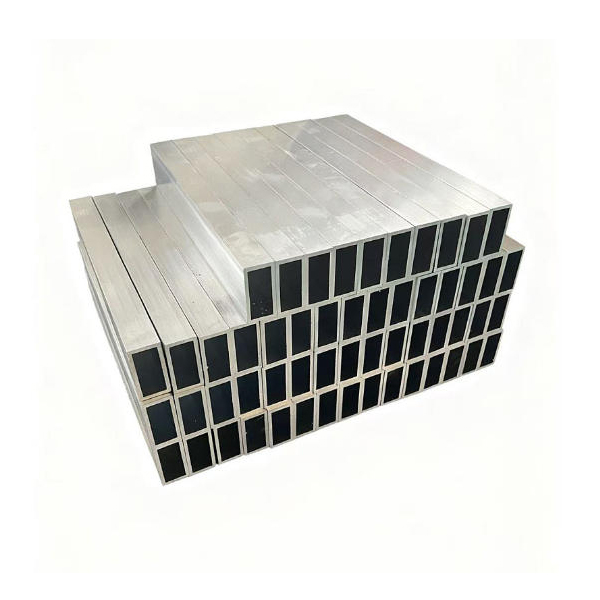

弹性模量(杨氏模量)衡量材料在弹性载荷下的刚度,对于预测结构件的挠度、固有频率和应力分布具有关键意义。对于广泛应用于航空航天和国防工业的高强度铝—锌—镁—铜合金 7A04 来说,准确掌握其弹性模量可指导从薄板蒙皮到厚型挤压件的设计选择。本文将回顾 7A04 的典型杨氏模量值,与其他常见铝合金进行对比,分析影响刚度的因素,并在结尾阐述其工程应用意义。

7A04 合金的弹性模量

对 7A04-T6 挤压样本的实验研究表明,其杨氏模量集中在 71–75 GPa 范围内。一项针对不同厚度 T6 时效试样的测试结果如下:

| 试样厚度 | 杨氏模量 (E) |

|---|---|

| 3 mm | 73.64 GPa |

| 6 mm | 75.43 GPa |

| 6 mm(另一区段) | 71.27 GPa |

表 1. 7A04-T6 铝合金的典型杨氏模量测量值

更大范围的铝—锌合金研究表明,无论成分细微差异如何,7xxx 系合金在室温单调载荷下的 E 值通常约为 70 000 MPa。

与其他铝合金的比较

| 合金 | 杨氏模量 (GPa) | 数据来源 |

|---|---|---|

| 7A04-T6 | 71–75 | 文献测试数据 |

| 7075-T6 | 71.7 | 常见材料手册 |

| 6061-T6 | 69.0 | 材料性能表 |

| 2024-T3 | 73.0 | 文献典型值 |

表 2. 选用铝合金的弹性模量对比

影响弹性模量的因素

化学成分

基体铝 (E ≈ 69 GPa) 中添加高密度的锌和铜原子,可将 E 提高最多约 5%;镁和微量元素对刚度影响较小。

热处理与时效

T6 时效析出强化相虽可显著提升强度,但对整体弹性响应影响 <1%。

各向异性与加工方式

挤压、轧制或锻造可产生晶粒取向,在挤出方向与横向之间的 E 值可能相差数 GPa。

孔隙率与缺陷

微小气孔会降低实际弹性模量;高质量的锻造或挤压工艺有助于消除这些缺陷。

设计意义

挠度控制:在机翼蒙皮或机身框架中,若弹性模量估算误差 2 GPa,载荷下可能带来毫米级挠度差异,进而影响气动弹性稳定性。

振动分析:固有频率与 √(E/ρ) 成正比,精准的 E 值可确保旋翼毂和振动面板的振动特性预测可靠。

有限元建模:采用合金专用的 E 值,可提升关键部件的应力和疲劳寿命预测精度。

复合与混材结构:将 7A04 与复合材料或钛合金结合时,匹配刚度梯度可避免界面应力集中。

结论

7A04 铝合金在 T6 条件下的杨氏模量约为 71–75 GPa,与 7075 同级高强合金相当,且明显高于 6061 等通用级合金。虽然弹性模量对时效和成分变动不甚敏感,但需关注加工引发的各向异性和孔隙缺陷对刚度的影响。将精确的 E 值纳入设计,可有效控制挠度、优化振动性能,并在航空航天、国防及高性能工程领域中保证结构件的整体完整性和可靠性。