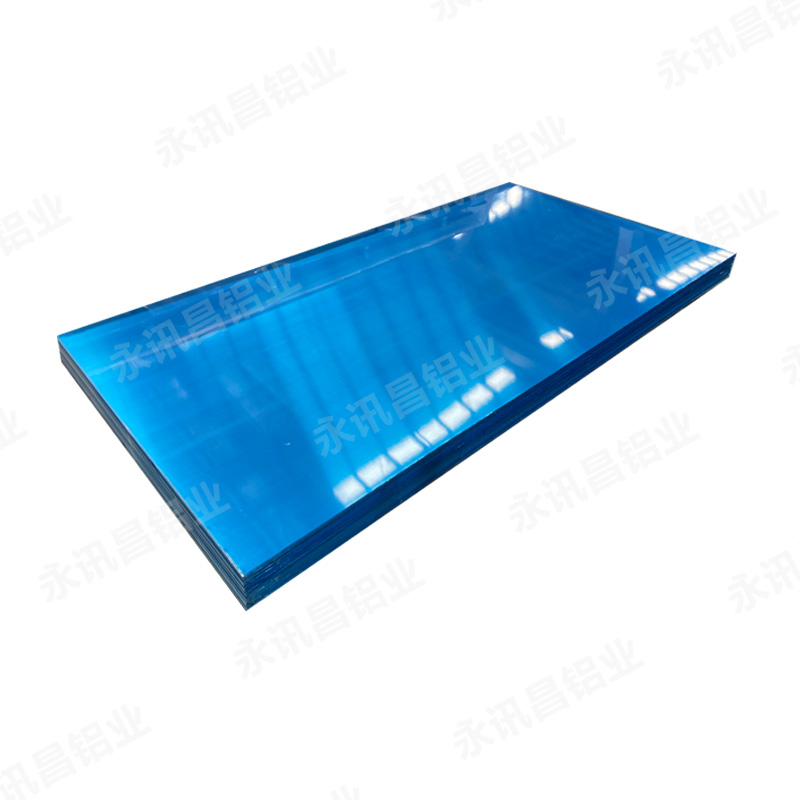

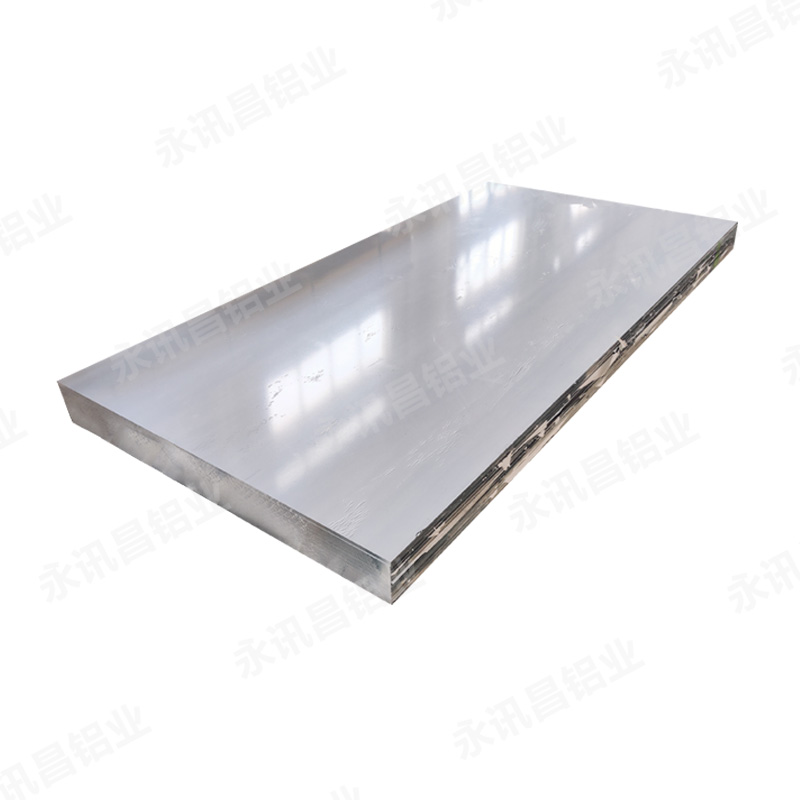

2A12 合金是一种高强度、析出硬化的 Al–Cu–Mg–Zn 铝合金,广泛用于对轻量化和机械性能要求苛刻的领域。T351 与 H112 两种状态分别针对不同的制造需求和性能目标而设:T351 经过固溶处理、拉伸消应力和自然时效,强调最高强度和尺寸稳定性;而 H112 是一种过时效并经低温退火的加工态,兼顾良好成形性和中等强度。

2A12-T351和H112状态差异对比表

| 项目 | T351 状态 | H112 状态 |

|---|---|---|

| 定义 | 固溶处理后拉伸消应力,再自然时效¹ | 加工态,带有低温退火以稳定性能¹ |

| 工艺流程 | 1. 495–505 °C 固溶 1–2 h2. 水淬3. 2–3 % 拉伸4. 自然时效 5–7 天 | 1. 热轧或挤压,过时效状态2. ≈150 °C 低温保温以消除部分加工硬化3. 风冷 |

| 残余应力 | 低(拉伸释放淬火应力) | 中等(有低温退火,但无固溶淬火步骤) |

| 尺寸稳定性 | 优秀;加工时变形极小 | 良好;优于原始 H1,但不及 T351 |

| 屈服强度(0.2% 偏移) | ~310–350 MPa | ~280–320 MPa |

| 抗拉强度 | ~440–490 MPa | ~420–460 MPa |

| 断后伸长率 | ~10–15 % | ~12–18 % |

| 布氏硬度 | ~120 HB | ~110 HB |

| 耐蚀性能 | 中等;与母材化学成分相当 | 中等;由于过时效,点蚀抵抗略有提升 |

| 加工性 | 良好;尺寸稳定减少换刀次数 | 非常好;强度较低,降低刀具磨损 |

| 成形性 | 限制较大;高强度不利于深冲或大变形 | 优秀;深拉、弯曲半径小 |

| 焊接性 | 挑战大;推荐 FSW/EBW | 优于 T351;低温退火减少热裂倾向 |

| 典型应用 | 精密航空蒙皮、肋条、隔板 | 汽车车身板、换热器片、通用结构件 |

| 成本与复杂度 | 较高(需固溶、拉伸、时效) | 较低且工艺简单(无需淬火工艺) |

热处理与力学性能

在 T351 状态下,材料首先于 495–505 °C 进行固溶处理 1–2 小时,然后水淬并立即进行约 2–3 % 的拉伸以释放淬火内应力,最后在室温下自然时效 5–7 天。此工艺赋予合金高屈服强度 (~310–350 MPa) 和高抗拉强度 (~440–490 MPa),但塑性伸长率受限 (~10–15 %)。

相比之下,H112 状态直接在热轧或挤压后形成过时效结构,再在约 150 °C 低温保温以消除部分加工硬化而不溶解强化相,最后风冷至室温。该处理使得屈服强度 (~280–320 MPa) 和抗拉强度 (~420–460 MPa) 较 T351 略低,但伸长率 (~12–18 %) 更高,硬度 (~110 HB) 更低。过时效的析出相也能降低对应力腐蚀开裂的敏感性。

尺寸稳定性与加工

T351 拉伸步骤大幅降低残余应力,适合精密加工和薄壁蒙皮,几乎不会发生翘曲。然而,高强度也限制了深冲或大变形的能力。

H112 则在保留一定强度的同时提供优异的成形性,可进行深拉、复杂弯曲和冲压等工艺,常用于汽车及工业面板。其工艺简便,无需淬火工艺,可缩短交货周期并降低成本。

耐蚀与连接

两种状态因化学成分相同,本征耐蚀性能相近。H112 的过时效结构使点蚀抵抗略优;T351 的低残余应力则对抗应力腐蚀开裂更有利。焊接方面,两者均易发生热裂纹,推荐采用摩擦搅拌焊(FSW)或电子束焊(EBW),其中 H112 对常规电弧焊的适应性稍好。

应用建议

• T351:适用于需要最大承载能力和严格几何公差的关键航空部件,如机身蒙皮、机翼肋和隔板。

• H112:适合汽车车身板、换热器翅片及一般结构件,优先考虑高成形性和高效加工。

T351 与 H112 虽源于相同的 2A12 基体合金,却满足了截然不同的工艺与性能需求。T351 通过固溶、拉伸和时效步骤,实现了极致的强度与尺寸稳定性,专用于精密航空领域;H112 则以过时效和低温退火确保了优异的成形性和工艺简便性,适合高产能的汽车和工业应用。正确选择这两种状态,有助于在强度、塑性、成本与制造效率之间取得最佳平衡。