铝合金六角棒和铝挤压棒在制造、断面形状和典型应用上有根本区别。本文简明说明两者差异,提供对比表格,并给出选用建议和结论。

快速对照表

| 项目 | 铝合金六角棒 | 铝挤压棒 |

|---|---|---|

| 形状 | 规则六边形截面(以对边尺寸表示) | 由模具挤压出的连续截面,可为圆形、方形、矩形或任意定制形状 |

| 典型制造方法 | 从圆料或棒材机械加工或冷拉以实现较高精度 | 在加热或温暖状态下通过模具挤出,形成连续型材 |

| 公差 | 机械加工后可更紧(取决于后处理) | 挤压本身有标准公差,需更紧公差时需二次加工 |

| 表面状态 | 机械加工表面,较光滑均匀 | 挤压或轧制表面,需美观时通常要求后处理 |

| 力学性能 | 由合金和硬化状态决定;加工可能释放内应力 | 存在挤压方向性,性能受挤压工艺与热处理影响 |

| 材料浪费 | 从较大毛料加工时材料损耗较高 | 近成形,材料切削浪费少,复杂轮廓尤为高效 |

| 成本(单件) | 小批量时因加工与材料损耗成本较高 | 中高批量时更划算,模具费用摊薄后单价低 |

| 典型用途 | 紧固件、传动轴、建筑装饰、工具坯料 | 窗框、轨道、散热片、自定义结构型材 |

| 可扩展性 | 适合小批量或需高精度场合 | 适合长件与大批量连续生产 |

制造工艺与几何差异

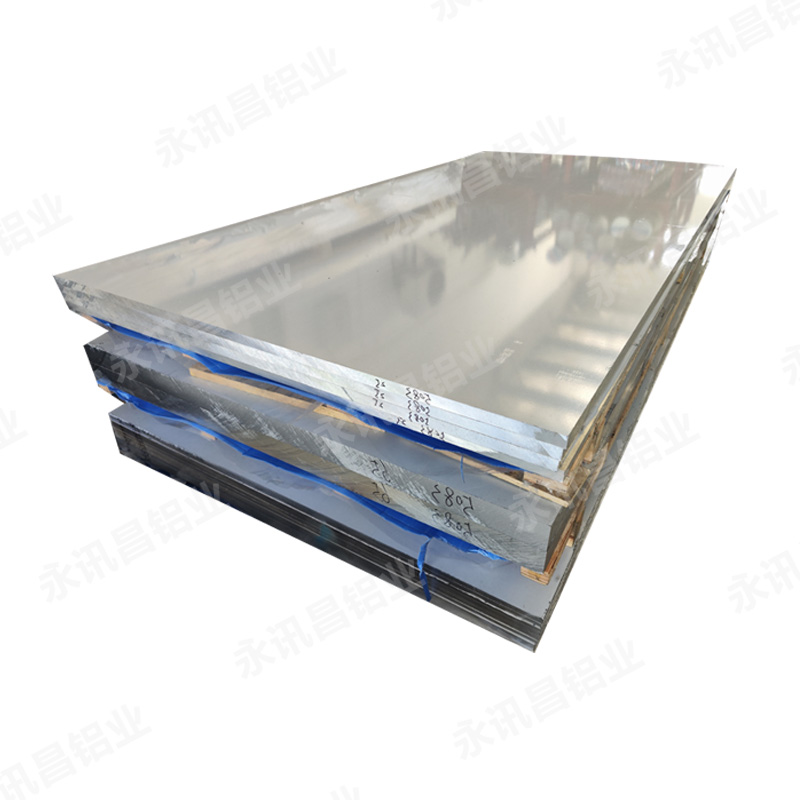

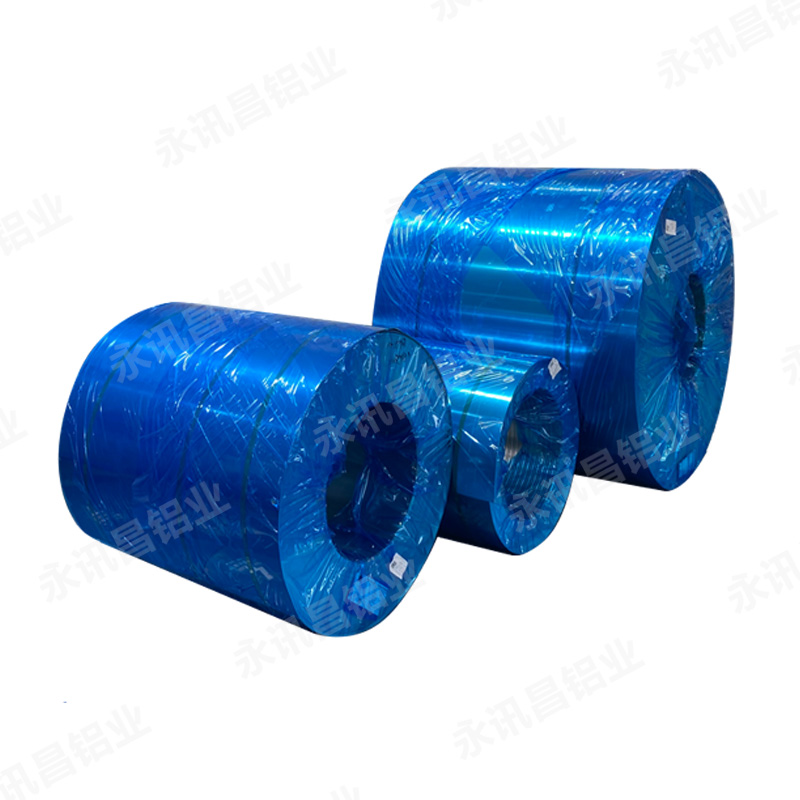

六角棒以六个平面为特征,通常按对边宽度来规格化。很多六角棒是通过机械加工从毛坯或圆棒切削或冷拉而成,以满足紧密公差需求。而“挤压棒”是宽泛概念:将加热铝料压入模具,连续形成所需截面,适合长料和复杂轮廓的高效生产。

尺寸与力学考量

经机械加工的六角棒能获得更精确的角度、平面和平整度,表面精细,适用于需与扳手配合或需要平面接触的零件。挤压型材则会表现出明显的晶粒定向和应力分布,必要时需热处理或矫直以满足关键性应用的几何和机械要求。

成本与制造权衡

若你需要数百米、且截面简单的型材,挤压的单位成本通常更低——模具与设备投入一次,长条产能高且每米成本下降。相反,若为原型、小批量或要求极高公差的零件,机械加工或冷拉六角棒更适合,尽管材料利用率低且加工成本更高。

应用与选型建议

若零件需要六个平面以便用扳手夹紧、或必须保持平面接触、或需要精确角度(例如螺栓头、手柄、传动轴),优先选用六角棒。若需求是长长度的结构型材、窗框、槽道或需集成散热肋的复杂截面,挤压型材更经济且生产效率高。

结论

六角棒与挤压棒各有所长:当几何与精度至关重要时,六角棒更适合;当需要连续长件和大批量生产时,挤压型材更有优势。最佳选择应基于公差要求、表面状态、生产批量与成本约束;在实际生产中,常见的做法是先通过挤压获得近净形型材,再对关键部位进行二次加工,以兼顾成本与精度。