航空铝板专为实现强度、抗疲劳性能、轻量化与可预测的服役表现而设计。本文将详细列出航空铝板的关键性能参数,解释这些指标的重要性,展示常见航空铝合金的典型取值范围,并提供工程设计与采购的实用参考。通过阅读,您将更好地理解 航空铝板性能参数、2024 vs 7075、飞机铝材性能 等热门搜索关键词对应的技术信息。

关键性能参数(汇总表)

| 参数 | 单位/类型 | 航空合金典型范围 | 重要性 |

|---|---|---|---|

| 密度 | g/cm³ (kg/m³) | ~2.70–2.85 g/cm³ (≈2700–2850 kg/m³) | 影响重量与比强度计算 |

| 杨氏模量(弹性模量) | GPa | ~68–71 GPa | 决定刚度与受力下的变形 |

| 抗拉强度 (UTS) | MPa | ~250–600 MPa(如6061 ≈ 290–320,2024 ≈ 440–500,7075 ≈ 500–570) | 决定最大承载能力 |

| 屈服强度 (0.2%偏移) | MPa | ~140–500 MPa(视合金/状态而定) | 代表开始永久变形的点 |

| 断后延伸率 | % | ~8–25%(延展性合金更高) | 影响成型性和抗损伤能力 |

| 疲劳强度/耐久极限 | MPa (10^6–10^7 周次) | ~80–300 MPa | 对机体循环载荷寿命至关重要 |

| 断裂韧性 (K_IC) | MPa·√m | 合金和厚度差异大,强度低的合金往往韧性更高 | 决定抗裂纹扩展能力 |

| 硬度 | HV / HB | ~70–200 HV(取决于合金与状态) | 与加工性和耐磨性相关 |

| 导热系数 | W/m·K | ~120–200 W/m·K(纯铝更高,合金略低) | 影响散热与热应力 |

| 导电率 | % IACS | ~20–50% IACS | 涉及电磁屏蔽和导电要求 |

| 耐腐蚀性 | 定性/实验标准 | 差异较大,2xxx/7xxx 常需覆层或涂层保护 | 决定防护需求和维护周期 |

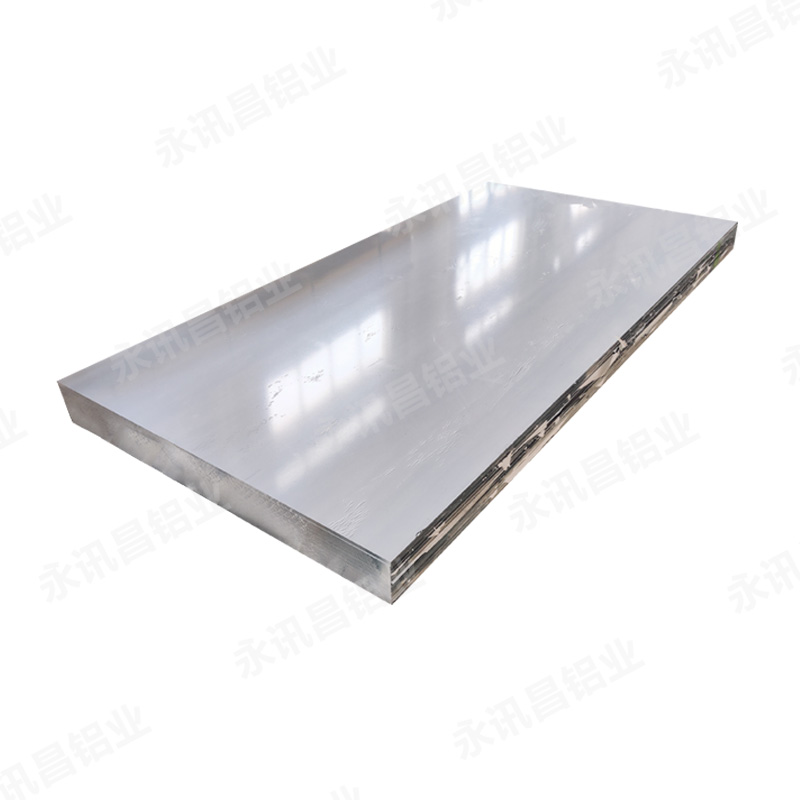

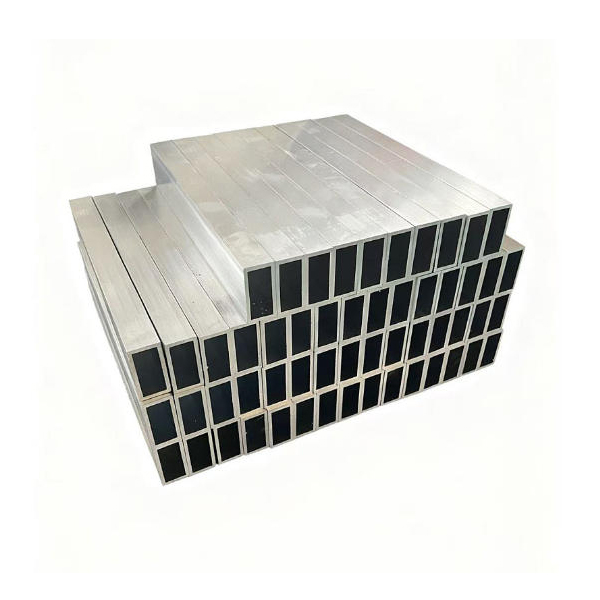

| 表面处理 | 阳极氧化、覆层 (Alclad)、转化膜等 | 航空板常用 Alclad 覆层;阳极氧化常见 | 影响疲劳裂纹、涂装与耐腐蚀 |

| 尺寸公差 | 厚度、平整度 | 严格控制(符合 AMS、MIL、客户标准) | 确保装配互换性与空气动力学表面 |

| 可追溯性与认证 | 材料证明、批次追溯 | 航空铝必须提供完整 MTC 和可追溯性 | 符合法规与采购要求 |

注: 上述为航空铝板的典型范围,具体值取决于合金系列(2xxx、6xxx、7xxx)、热处理状态(T3、T6、T651等)、板厚与供应商工艺。最终数据请以厂家材料证明为准。

常见航空合金及代表性力学性能

| 合金(常用状态) | 抗拉强度 (MPa) | 屈服强度 (MPa) | 延伸率 (%) | 典型用途 |

|---|---|---|---|---|

| 2024-T3 / T351 | ~440–500 | ~300–360 | ~10–20 | 高强度、良好疲劳性能,用于机身蒙皮和结构件,常覆 Alclad 防腐 |

| 6061-T6 / T651 | ~290–330 | ~240–280 | ~8–12 | 通用性强,焊接性能和耐腐蚀性较好,适用于中等强度需求 |

| 7075-T6 / T651 | ~500–570 | ~430–510 | ~8–15 | 强度极高(接近部分钢材),常用于高应力零件,但耐腐蚀性差 |

| 7050, 2219, 2519 | 视合金而定 | 视合金而定 | 视合金而定 | 专为韧性、强度和损伤容限而开发,应用于特定航空部位 |

这些性能参数对设计与采购的影响

强度与重量权衡: 高强度合金如 7075、2024 可显著减重,但成本更高、焊接与防腐更复杂。

疲劳与表面状态: 疲劳寿命受表面处理、划痕、孔洞影响,需要适当的阳极氧化或覆层保护。

成型与制造: 延伸率高的合金适合复杂成型;高强度合金多采用机加工而非深冲。

连接方式: 部分航空铝难以焊接,通常采用铆接或胶接,若需焊接必须特别指定合金。

认证与文件: 采购需明确材料证明 (MTC)、热批次追溯和可能的无损检测 (NDT)。

防腐保护: 2xxx 与 7xxx 系列常需 Alclad 覆层或阳极氧化+密封,以满足服役寿命要求。

总结

航空铝板的选材与设计需要在抗拉、屈服强度、疲劳性能、断裂韧性、可制造性与耐腐蚀性之间取得平衡。工程师必须结合项目需求(轻量化、安全性、加工性、成本)来选择具体合金与状态。同时,采购必须要求供应商提供材料证明、批次追溯和关键性能指标,以确保符合设计安全裕度与行业规范。