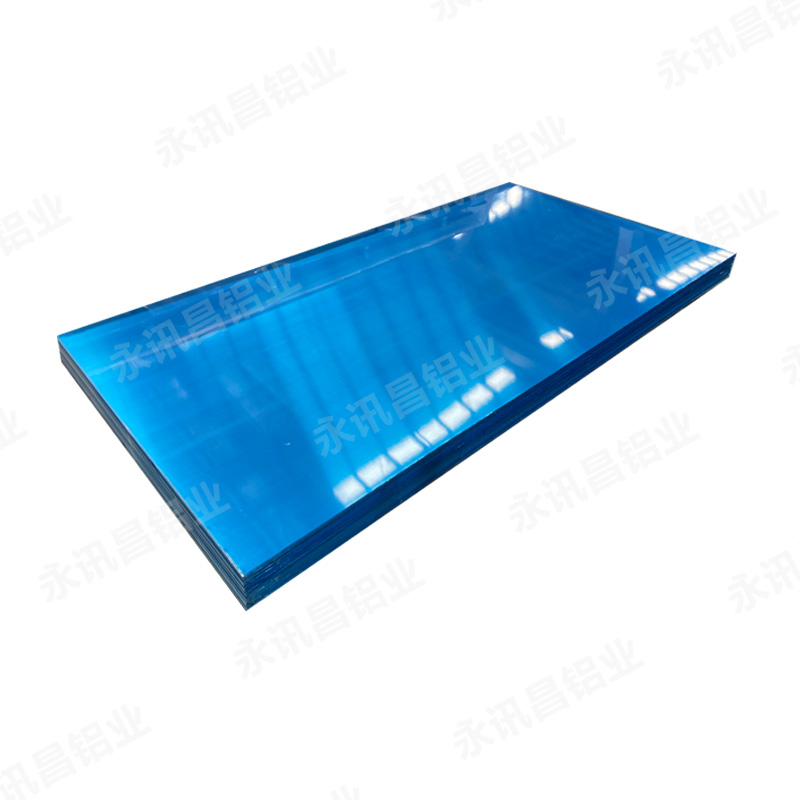

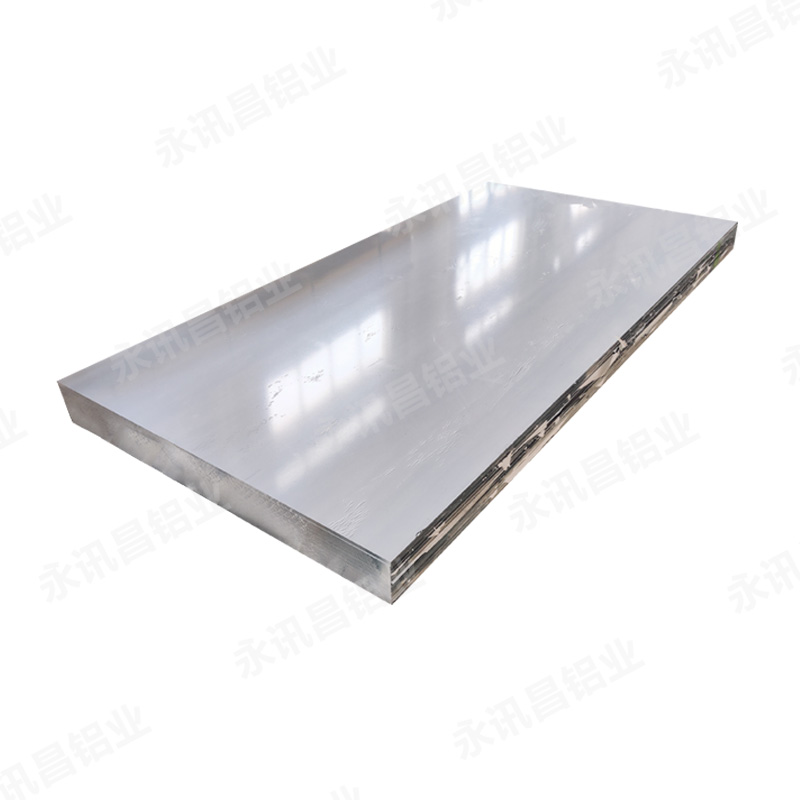

铝合金 7075 以其优异的强度–重量比而广受青睐,但相对较窄的熔化范围在铸造和焊接应用中既带来机遇,也带来挑战。理解 7075 的熔化行为对于优化工艺参数、减少缺陷并确保关键部件的结构完整性至关重要。

| 性能指标 | 数值 |

|---|---|

| 固相线温度 | 477 °C (890 °F) |

| 液相线温度 | 635 °C (1175 °F) |

| 熔化范围 | 158 °C (285 °F) |

| 对比:纯铝 | 660 °C (1220 °F)(单点熔化) |

| 对比:6061‑T6 合金 | 555–650 °C (1031–1202 °F) |

固相线与液相线

固相线温度是加热过程中开始出现第一滴液相的温度,而液相线温度则表示合金完全熔化的温度。对于 7075 ,约 477 °C 的固相线意味着在富锌和共晶区域首先开始熔化;随着温度升至 635 °C 的液相线,剩余的铝基体逐渐溶解,最终形成均匀的液相。与纯铝 660 °C 的尖锐熔点相比,因主要合金元素(锌、镁、铜)含量较高, 7075 具有 158 °C 的宽熔化带,这反映了复杂相变过程中多个金属间化合物的析出。

铸造工艺影响

宽熔化范围容易在凝固过程中引发热裂和气孔。在砂型或金属模铸 7075 时,需精确控制模具温度、金属过热度(高于液相线的温度)及冷却速率。过高的过热度(650–700 °C)可改善流动性,但可能加剧收缩缺陷;过低的过热度则虽减小收缩补缩距离,却会提高粘度并增加冷隔风险。因此,模具设计常采用合理布置的冒口和冷却块,以实现定向凝固并最小化内部空洞。

焊接注意事项

常规的熔化焊接不推荐用于 7075 ,因为会在热影响区形成易脆的晶界相并导致强度下降。然而,摩擦搅拌焊(FSW)在固相线以下进行,可避免完全熔化并保留细小再结晶晶粒结构。对于接近固相线的钎焊或修补焊工艺,可先将工件预热至 300–350 °C 以减小热梯度,但焊后必须进行 T6 重时效处理以恢复机械性能。

热处理工艺与温度控制

固溶处理(475–480 °C)和时效(100–125 °C)等热处理循环均在熔化范围以下,但需考虑与固相线的临近性。若过度保温或温度超控,易在晶界产生局部熔化,降低韧性和疲劳性能。工业批量处理时,需精确校准炉温并合理布置热电偶,以保证全件受热均匀。

结论

7075 铝合金的熔化特性——固相线 477 °C 及液相线 635 °C——对其铸造、焊接及热加工至关重要。由锌、镁、铜等合金元素决定的 158 °C 宽熔化范围,需要严格控制热工参数,方能避免缺陷并保持机械完整性。通过遵循这些熔化界限并采用适当的加工策略,工程师可在航空航天、国防及高性能运动器材等对强度和轻量化要求极高的领域,充分发挥 7075 的优势。