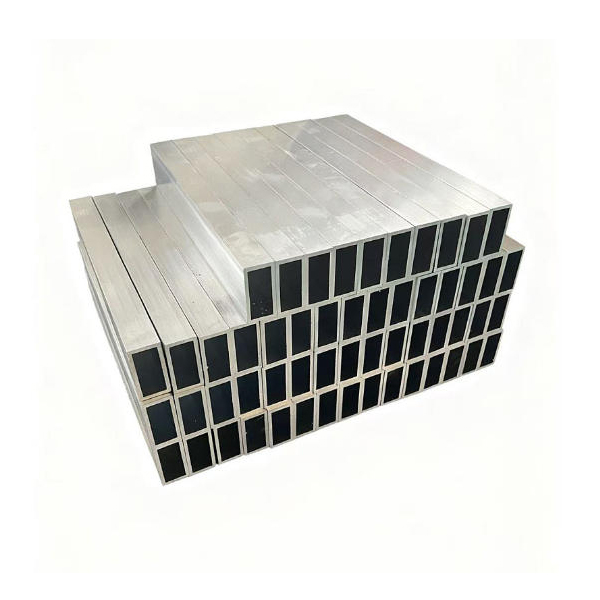

时效强化合金 6063 是最通用的铝合金挤压管材之一。其适中的强度、良好的挤压性能和优异的表面光洁度,使其成为建筑型材、换热器管、结构框架和装饰型材的理想选择。在众多机械性能中,屈服强度(材料开始发生塑性变形的应力值)对设计师和工程师尤为重要,因为它决定了管材在不产生永久变形的前提下所能承受的最大工作载荷。以下是不同时效状态下 6063 铝管的典型屈服强度及相关性能概览:

| 时效状态 | 处理工艺 | 屈服强度(MPa) | 抗拉强度(MPa) | 延伸率(%) | 备注 |

|---|---|---|---|---|---|

| O | 退火(完全软化) | 55 – 70 | 115 – 145 | 20 – 25 | 最高成形性,适合弯曲/卷绕,但强度最低 |

| T4 | 固溶处理后自然时效 | 115 – 145 | 175 – 205 | 8 – 12 | 强度与延展性平衡,便于后续成形 |

| T5 | 挤压后快速人工时效 | 125 – 155 | 185 – 215 | 6 – 10 | 时效速度快,适用于需中等强度的简单型材 |

| T6 | 固溶处理后人工时效 | 130 – 162 | 190 – 220 | 8 – 12 | 最佳强度与耐腐蚀性能组合 |

| T52 | 类似 T6,工艺控制更严格 | 145 – 170 | 200 – 230 | 6 – 10 | 屈服强度更高,适合结构件,但延展性略低 |

影响屈服强度的因素

1.时效状态和热处理 T6 时效(固溶+人工时效)是当需要更高屈服强度时的行业标准。人工时效促使镁硅化合物析出,阻碍位错运动,从而提升屈服强度。 T4 和 T5 时效提供中等强度水平,适合在挤压后还需进一步弯曲或卷绕的部件。

2.合金成分与杂质 6063 的标称成分(0.2–0.6% Mg,0.45–0.9% Si)在强度与可挤压性之间取得良好平衡。过高的铁或铜含量会使合金变脆,降低屈服强度。

3.壁厚与截面几何 壁厚较大的截面在挤压后冷却较慢,可能导致内部析出不均匀,使中心金属的屈服强度略低。严格控制淬火速度和时效时间可确保壁厚达 6 mm 以上的管材机械性能一致。

4.挤压速度与模具设计 更快的挤压速度会产生更多摩擦热,影响挤压后固溶处理的效果。合理的模具和淬火系统设计可稳定获得所需金相组织。

5.挤压后处理 挤压后进行拉伸或矫直,可消除残余应力,并通过表面少量加工硬化略微提高屈服强度。

实际应用意义

• 结构件:建筑框架、扶手和幕墙支撑通常采用 T6 管材,其 ≥130 MPa 的屈服能为弯曲或抗压提供足够安全系数。

• 换热器管路:T5 管材虽然强度稍低,但生产周期短,足以满足低压冷却或制冷管路的需求。

• 装饰型材:当外观和可成形性最重要时,可选 O 或 T4 状态,60–120 MPa 的屈服强度足以满足固定和安装要求。

总结

6063 铝管的屈服强度范围从完全退火状态下的约 55 MPa,到更严格时效状态下超过 170 MPa。通过选择合适的时效状态——在强度、延展性和生产效率之间取得平衡——工程师可将 6063 管材灵活应用于从精致的建筑型材到高强度结构件的广泛场景。深入了解合金成分、时效处理、截面几何及工艺参数对屈服强度的影响,对于优化性能、保证结构安全及实现经济高效的制造至关重要。